Inesperadamente, meu antigo hot-end parou de funcionar. Uma mistura de ABS endurecido e pedaços da garganta de Teflon causaram um entupimento severo e as minhas esperanças de continuar usando esse hot-end se acabaram. Era um hot-end de cerâmica para filamentos de 3,0 mm, uma tecnologia muito ultrapassada, quando comparada àquela dos hot-ends mais modernos fabricados de alumínio e com um grande dissipador.

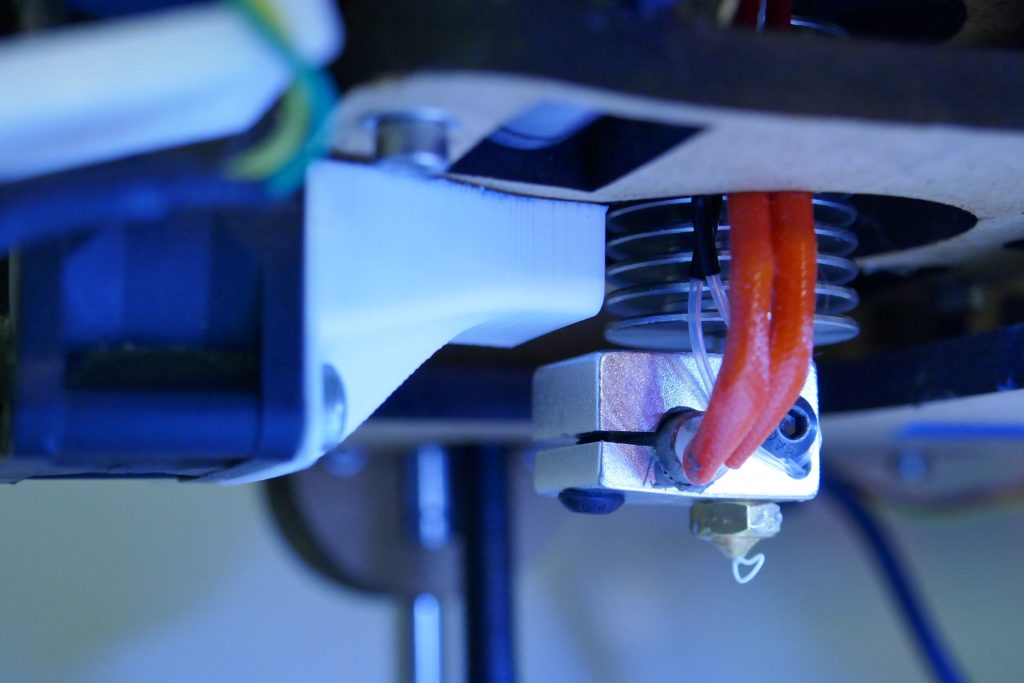

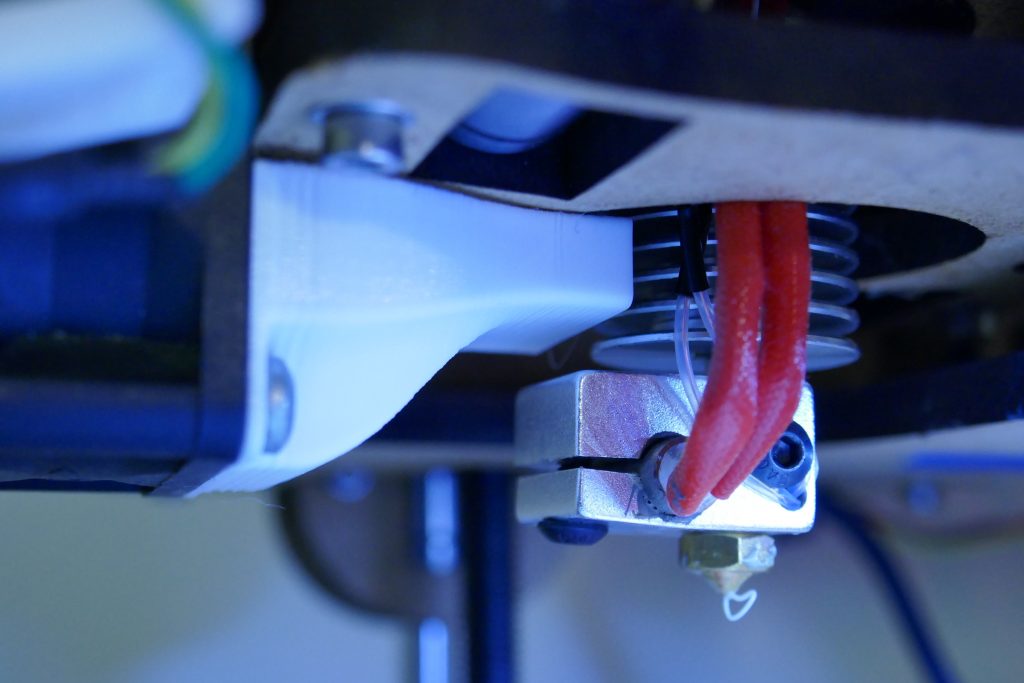

Eu substituí o hot-end estragado por um E3D v6 para filamentos de 1,75 mm. Graças à um erro de envio do meu fornecedor de filamentos, eu tinha dois rolos de PLA preto e branco aguardando para serem enviados de volta. Em vez de devolver o filamento, eu paguei e fiquei com ele, o que se mostrou uma excelente ideia, especialmente no meio da pandemia (uma visita a menos aos Correios).

A substituição do hot-end antigo foi extremamente fácil, sendo apenas uma questão de remover os parafusos que prendiam o antigo no lugar e instalar o novo, recolocando os mesmos parafusos. Tive que passar os fios até a placa de controle, o que foi um pouco tedioso, porém não foi difícil. Os fios do cartucho aquecedor somente precisaram ser aparafusados ao conector antigo. Os fios do termistor precisavam de conectores fêmea (espaçamento de 0,1 mm), então aproveitei do cabo antigo, apenas soldando os fios.

As peças do eixo X da minha impressora são todas feitas em MDF e precisarão ser substituídas em breve. Comecei a desenhar um modelos novos, porém é um projeto complexo. Existem muitos modelos online, muitos dos hobistas desenham suas próprias extrusoras. Ainda assim, é bem difícil encontrar um modelo e ter certeza de que as suas medidas funcionarão com a minha impressora e seus demais componentes. Eu desenharei o eixo X inteiro e a extrusora, objetivando aumentar a rigidez e facilitar o seu reparo. Fazer uma impressora 3D de MDF cortado a laser é rápido e barato, mas a longo prazo o MDF é amassado pelos parafusos e apertá-los causa mais danos aos pedaços menores. Como o MDF é um material macio, ao longo do tempo muitos parafusos ficam frouxos, especialmente nos motores.

Como o filamento de 1,75 mm requer muito menos força para ser extrusado, em comparação com o de 3,00 mm, não haverá a necessidade de utilizar duas engrenagens no mecanismo, aplicando um sistema de comando direto.

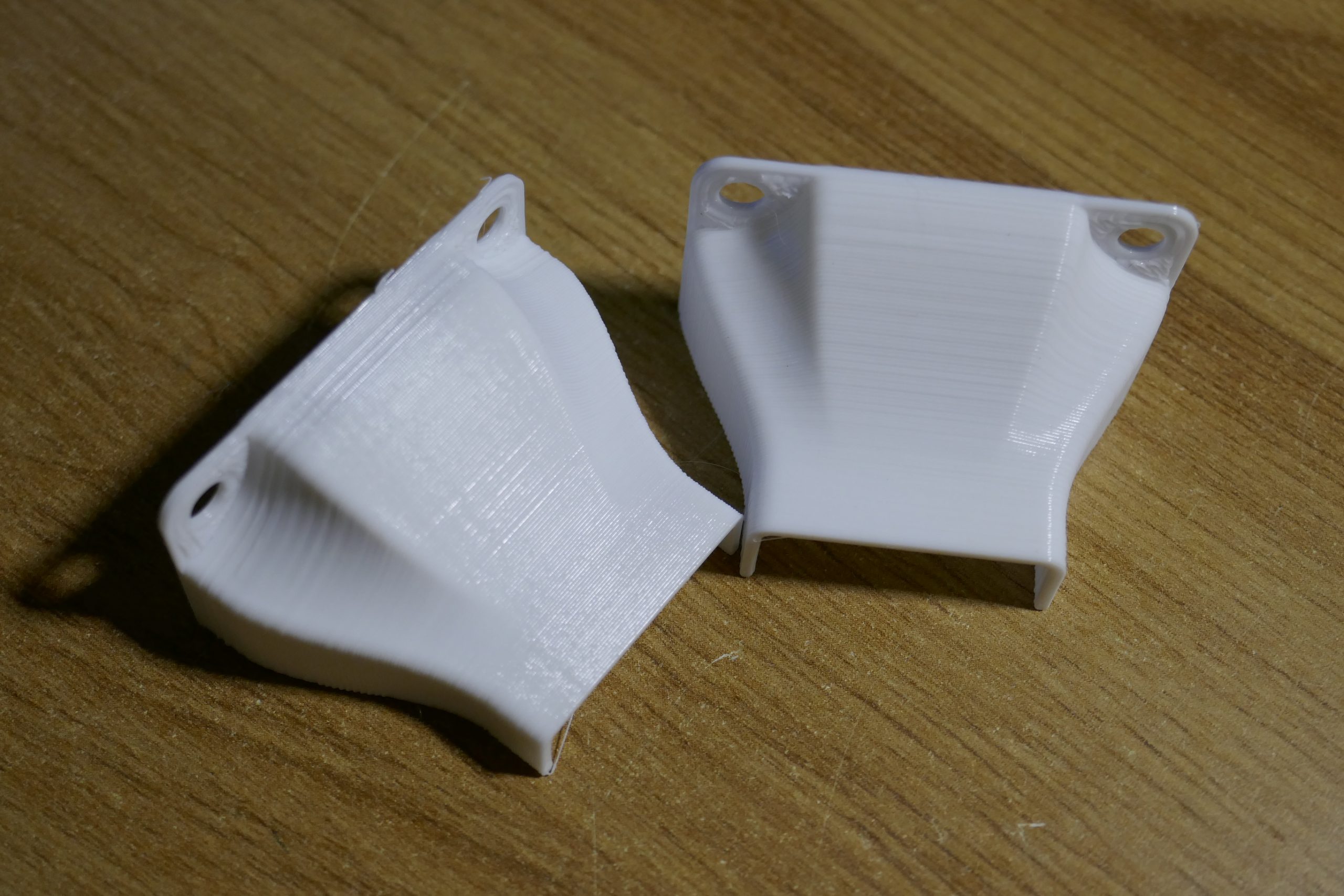

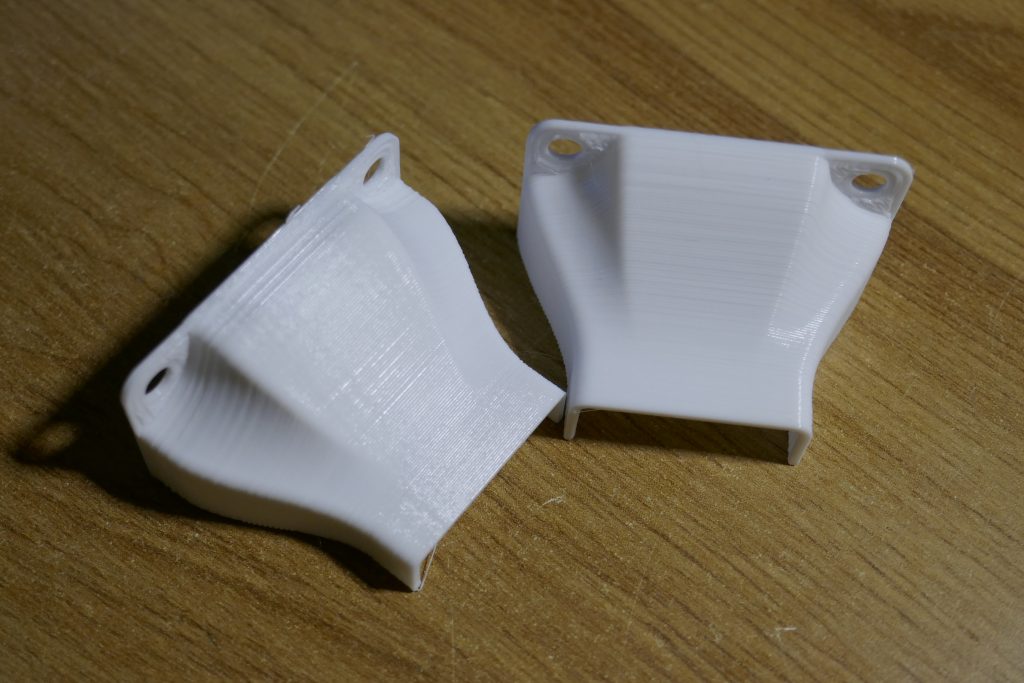

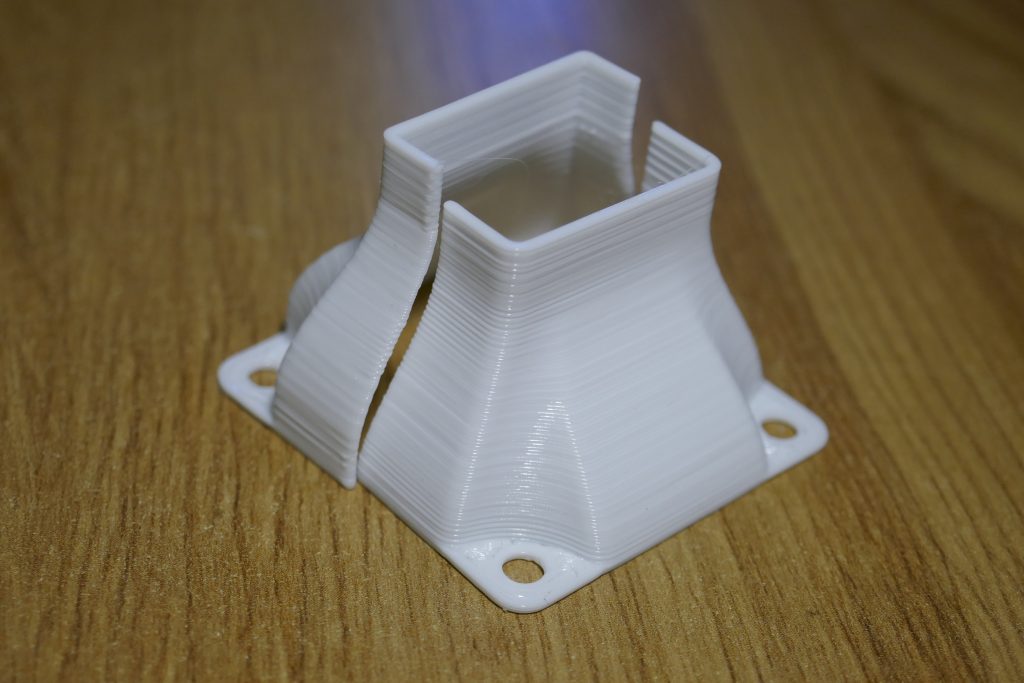

A primeira parte que imprimi com a extrusora nova foi uma coifa para o ventilador de 40 mm que esfria o dissipador do hot-end. Para mim, ainda é surpreendente que a minha Metamáquina possa produzir partes para ela mesmo. Inicialmente, desenhei a coifa um pouco curta e estreita demais, mas na segunda iteração já aprimorei esses detalhes, como pode ser visto nas figuras lado a lado. As coifas foram desenhadas no Fusion 360 e impressas sem suportes. A melhor orientação para imprimir essa peça foi alcançada com a parte que se prende ao ventilador “deitada” na mesa aquecida, pois nenhuma das superfícies atinge um ângulo agudo de mais de 45°.

Com o novo hot-end, prontamente obtive peças muito mais bem acabadas, quando comparadas àquelas produzidas usando o antigo. Penso que havia muito material derretido dentro do hot-end antigo, o que causava a formação de muitos fios, mesmo com a retração sendo utilizada. Possivelmente o bico também estivesse com um diâmetro maior que o original, por conta de erosão, o que leva a parâmetros divergentes no fatiador. Se o fatiador está configurado para imprimir com um bico de 0,35 mm, mas na verdade o bico tem 0,5 mm, os resultados serão muito ruins. A formação de fios foi severamente reduzida com esse hot-end, o que leva a ótimos resultados. Um teste de pontes (bridging) demonstrou resultados previamente inalcançáveis, como pontes de 40 mm com uma queda mínima da primeira camada e camadas superiores perfeitas. Os mesmos testes realizados com o hot-end antigo levavam a pontes severamente deformadas.

Após algumas semanas imprimindo com o novo hot-end, comecei a notar que havia filamento vazando por cima e por baixo do bloco de aquecimento, através da rosca. Eu havia erroneamente assumido que o vendedor montaria corretamente o hot-end, mas assim que o desmontei, reparei que tinha alguns problemas. Em vez de deixar um pequeno espaço entre o bico e o bloco, para que o parafuso da garganta pudesse encostar no bico e formar uma vedação, o vendedor apertou o bico até o fim e assim ficou um espaço entre o bico e a garganta. Por esse pequeno espaço, o filamento foi lentamente vazando por cima e por baixo, causando uma situação de quase entupimento. Para limpar completamente o bico, o bloco e a garganta, desmontei o hot-end e coloquei cada peça em uma chama, para queimar os restos de filamento. Após a queima, usei uma Dremel com escova de metal para remover as manchas escuras. Agora o problema do vazamento está resolvido e minhas impressões estão melhores do que nunca.